公司擁有國內首套利用碳四脫氫工藝制MTBE的裝置,目前生產規模為國內最大,主要以碳四和甲醇為原料加工生產MTBE;首先除去原料碳四中的含氧化合物、硫化物等雜質,確保生產出的為無硫產品,再經過脫輕脫重處理后得到精制碳四,正丁烷異構化反應采用美國UOP BUTAMER 工藝,系統采用串流配置的反應器,基本確保了100% 裝置開工率。

異丁烷脫氫工藝采用美國CATOFIN工藝,將異丁烷在Cr-Al(氧化鉻氧化鋁)系催化劑作用的條件下轉化為異丁烯。脫氫尾氣經過低溫回收后,送至配套的變壓吸附PSA裝置,用于生產工業氫產品。

MTBE生產采用混相膨脹床反應和外循環取熱膨脹床反應+催化蒸餾技術工藝,采用催化蒸餾新技術后異丁烯轉化率達99%以上,副產物生成將很少,利用共沸蒸餾的方法,將產品MTBE與未反應C4以及殘余甲醇分離,得到較純的MTBE產品。

高純異丁烯生產工藝采用低溫低壓MTBE分解催化技術,該催化裂解溫度低、轉化率高、副產物少;在傳統流程工藝上進行改進和優化,增加了反應產氣冷卻,閃蒸脫出大部分甲醇,大大減少后續甲醇回收的能耗,力求得到高純度產品的前提下,降低單位產品的能耗,積極響應國家節能降耗號召,生產綠色低碳產品。

公司自建有公用工程、儲罐區、鍋爐、水、電、氣、消防、污水處理等完善的化工裝置配套設施,并按照“雨污分流、清污分流”原則,設計和建設了廠區排水系統。生活污水經處理后與脫硫除塵系統排水進入污水處理站處理,再通過污水管網送入污水處理廠進行深度處理。

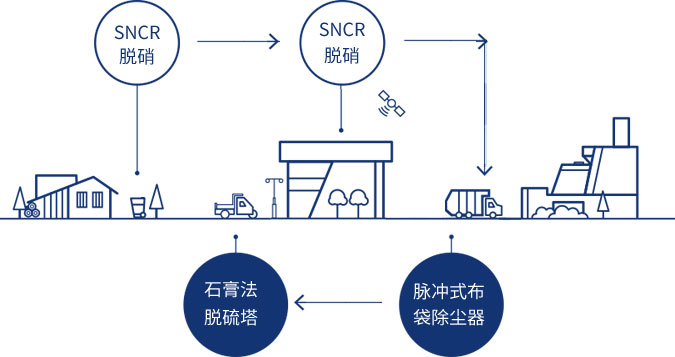

2013年投資6000余萬元,建設了煙氣脫硫、脫硝、除塵等工藝設施,確保鍋爐煙氣穩定達標排放。2017年,公司又投資4000萬元,建設了“鍋爐煙氣超低排放工藝改造項目”,改造后煙氣處理工藝為:SNCR脫硝+SCR脫硝+脈沖式布袋除塵器+石灰石-石膏法脫硫塔,改造后的煙氣排放指標進一步降低。